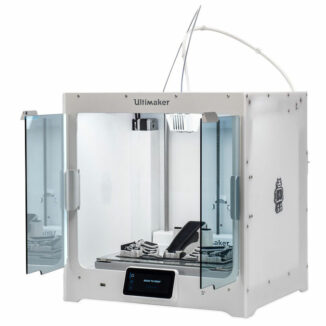

Chez OACA usinage, nous avons fait l’acquisition fin 2021 d’une imprimante 3D Ultimaker S5 pour répondre au besoin d’un de nos clients dans l’aéronautique. Cette machine de qualité professionnelle offre une alternative innovante à l’usinage.

Comment fonctionne l’impression 3D ?

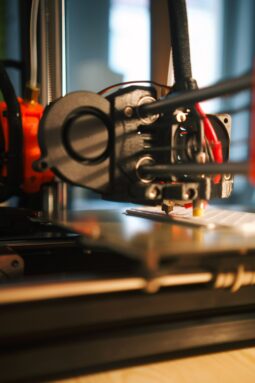

L’imprimante 3D permet une fabrication additive, c’est-à-dire par ajout de matière. Elle s’oppose à l’usinage, qui est un procédé d’enlèvement de matière.

Elle imprime par dépôt de fil plastique et élévation en hauteur pour créer des pièces pouvant aller jusqu’à 300 x 300 x 300 mm.

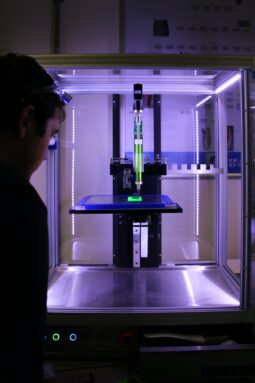

Le paramétrage de la fabrication est assez rapide. Ensuite, la fabrication peut prendre plusieurs jours, selon la taille et la complexité de la pièce.

Quelles pièces pour l’industrie peut-on imprimer en 3D ?

L’impression 3D permet d’obtenir des pièces avec des formes plus complexes que celles que l’on peut obtenir via l’usinage. Par exemple, des formes en creux à l’intérieur.

Les pièces peuvent être constituées de matériaux rigides ou flexibles, avoir des aptitudes alimentaires ou encore des qualités mémoire de forme… Il est possible d’associer des couleurs et des matériaux différents. Les possibilités sont nombreuses !

Cette technologie permet de faire aussi du rétro engineering. C’est-à-dire de fabriquer une pièce à partir d’une pièce cassée ou dont on ne dispose plus des plans. Avec des outils d’acquisition de données qui permettent de capter les géométries 3D, il est possible de modéliser le modèle pour imprimer et fabriquer ce genre de pièces.

Déjà largement utilisée dans l’aéronautique pour la fabrication de prototypes, l’impression 3D fait son chemin dans de nombreux secteurs industriels.

Une technologie prometteuse

L’utilisation de cette imprimante 3D nécessite des compétences spécifiques que nous développons en interne : la maîtrise de logiciels 3D, la connaissance des matériaux, des vitesses d’impression, des températures de fusion…

Pour la réalisation de pièces aux côtes précises, elle demande aussi de savoir appréhender la déformation des matériaux plastique : en refroidissant, les plastiques subissent un phénomène de retrait : ils se rétrécissent ! Par exemple, selon les géométries, il peut y avoir des différences de quelques millimètres sur une pièce en polypropylène une fois refroidie.

Une fois lancée, la fabrication ne nécessite aucun moyen humain et peut fonctionner en continu. Cette technologie permet donc de proposer des pièces à des prix très bas.

Ces possibilités vous intéressent ? Contactez-nous, nous vous accompagnons dans tous vos projets !